La soldadura es un proceso fundamental en numerosas industrias, desde la fabricación de estructuras metálicas hasta la construcción de maquinaria y equipos. Existen diferentes técnicas de soldadura que se adaptan a distintas necesidades, y una de ellas es la soldadura intermitente.

En este artículo, exploraremos en detalle qué son las soldaduras intermitentes, cómo se aplican y las ventajas que ofrecen en comparación con otros métodos de soldadura continua.

¿Qué son las soldaduras intermitentes?

Las soldaduras intermitentes son una técnica de soldadura en la cual los cordones de soldadura no se realizan de manera continua a lo largo de toda la junta, sino de forma discontinua, dejando espacios entre los cordones.

Estos espacios, conocidos como intervalos, pueden variar en longitud y se determinan según el diseño y los requisitos de la junta soldada.

Soldaduras intermitentes

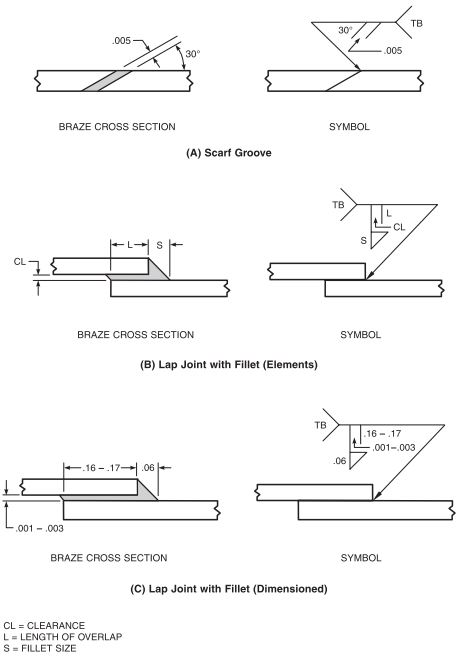

Una soldadura intermitente implica la realización de múltiples cordones de soldadura en una junta, dejando espacios sin soldadura entre cada uno de ellos. Los segmentos individuales de soldadura en una soldadura intermitente tienen una longitud y un paso definidos.

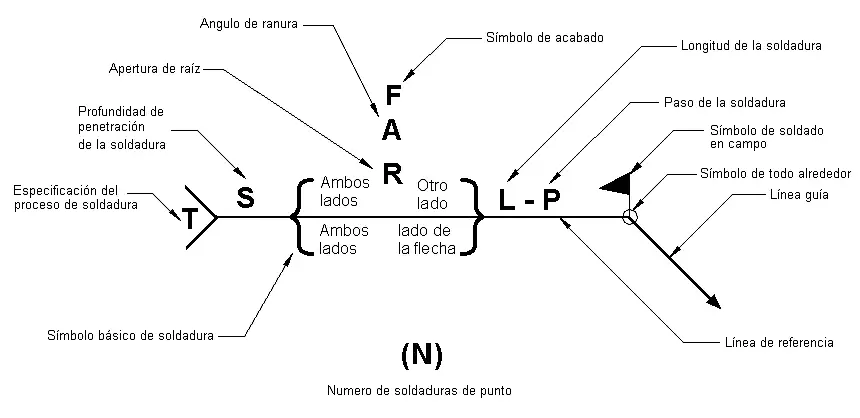

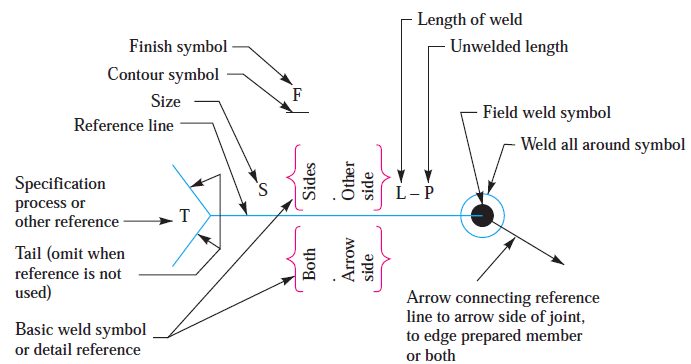

La longitud de la soldadura se refiere a la distancia lineal de cada segmento de soldadura y se muestra en el símbolo de soldadura, ubicado a la derecha del símbolo principal de soldadura.

Por otro lado, el paso se refiere a la distancia de centro a centro entre cada uno de los segmentos de soldadura. En el símbolo de soldadura, el paso se representa a la derecha de la longitud, separados por un guión.

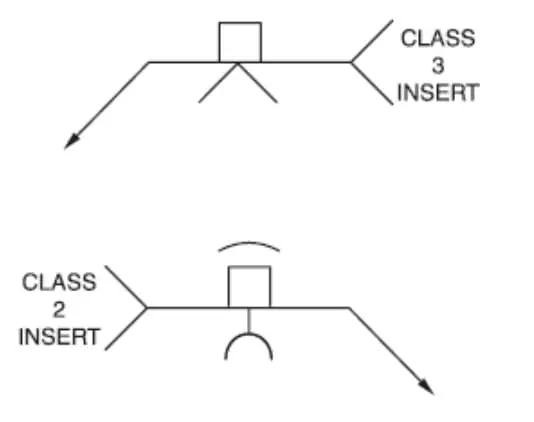

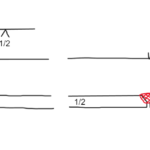

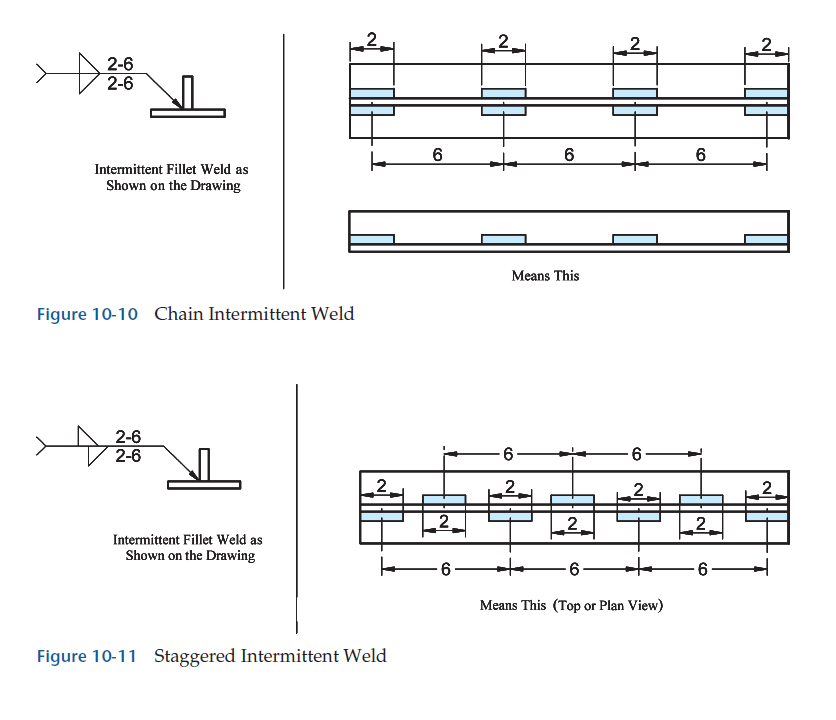

Cuando se aplican soldaduras intermitentes en ambos lados de una junta, existen dos formas comunes de disposición: soldadura intermitente en cadena y soldadura intermitente escalonada. A continuación se presentan ejemplos de cada una:

Soldadura intermitente en cadena

En este tipo de soldadura, los cordones de soldadura en ambos lados de la junta se colocan directamente opuestos entre sí, formando una cadena continua de soldaduras.

A medida que se avanza a lo largo de la junta, se alternan los cordones de soldadura en ambos lados. Esto crea una apariencia de una cadena continua de soldaduras intercaladas.

El símbolo de soldadura intermitente en cadena se representa mediante una serie de líneas paralelas que conectan los símbolos de soldadura en ambos lados de la junta.

Soldadura intermitente escalonada

En este caso, los cordones de soldadura en ambos lados de la junta se colocan de forma desplazada, es decir, no directamente opuestos entre sí.

Cada cordón de soldadura en un lado de la junta se desplaza hacia arriba o hacia abajo en relación con los cordones en el otro lado. Esto crea un patrón escalonado donde los cordones se superponen, pero no están alineados verticalmente.

El símbolo de soldadura intermitente escalonada se representa mediante una serie de líneas escalonadas que conectan los símbolos de soldadura en ambos lados de la junta.

Aplicaciones de las soldaduras intermitentes

Las soldaduras intermitentes se utilizan en una amplia variedad de aplicaciones donde se requiere una resistencia estructural adecuada, pero se busca optimizar el consumo de material y el tiempo de soldadura. Algunos ejemplos de su uso incluyen:

- Construcción de estructuras metálicas: En la fabricación de puentes, edificios y otras estructuras metálicas, las soldaduras intermitentes pueden emplearse en juntas no críticas que no estén expuestas a cargas extremas. Esto permite reducir la cantidad de material de aporte utilizado y acelerar el proceso de soldadura.

- Fabricación de recipientes y tanques: En la construcción de recipientes y tanques, las soldaduras intermitentes se utilizan en juntas que no están sometidas a una presión interna o externa significativa. Esto reduce el tiempo de soldadura y disminuye la distorsión térmica en la estructura.

- Industria automotriz: En la fabricación de vehículos, las soldaduras intermitentes pueden aplicarse en uniones no críticas de componentes estructurales, lo que permite una producción más eficiente y un menor consumo de recursos.

Ventajas de las soldaduras intermitentes

Las soldaduras intermitentes ofrecen varias ventajas en comparación con la soldadura continua:

- Ahorro de tiempo y recursos: Al realizar cordones de soldadura de forma discontinua, se reduce el tiempo y la cantidad de material de aporte necesario para completar la junta soldada.

- Menor distorsión térmica: La soldadura intermitente ayuda a minimizar la distorsión térmica en la pieza de trabajo, lo que puede ser especialmente beneficioso en estructuras sensibles a la deformación.

- Mayor control sobre la concentración de calor: Al dejar espacios entre los cordones de soldadura, se permite una mejor dispersión del calor, lo que contribuye a evitar la acumulación de calor excesiva en la junta.

- Reducción de tensiones residuales: Las soldaduras intermitentes pueden ayudar a reducir las tensiones residuales en la junta soldada, lo cual es beneficioso para la integridad estructural.

Consideraciones y limitaciones

Aunque las soldaduras intermitentes ofrecen numerosas ventajas, es importante tener en cuenta algunas consideraciones y limitaciones:

- Requisitos de diseño: La aplicación de soldaduras intermitentes requiere una evaluación cuidadosa de los requisitos de diseño y las cargas esperadas en la junta soldada. No todas las aplicaciones son adecuadas para este tipo de soldadura.

- Inspección adecuada: Dado que las soldaduras intermitentes implican espacios entre los cordones de soldadura, es esencial realizar una inspección minuciosa para asegurar la calidad de la junta y detectar posibles defectos.

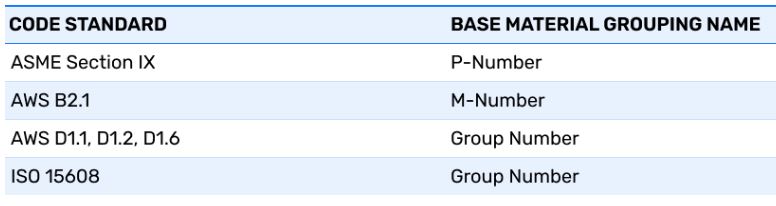

- Normas y estándares: Es fundamental seguir las normas y estándares aplicables para la aplicación de soldaduras intermitentes, asegurando así la calidad y la seguridad de las uniones soldadas.

Conclusión

Las soldaduras intermitentes son una técnica eficiente y versátil utilizada en numerosas industrias para juntas discontinuas.

Ofrecen ventajas significativas en términos de ahorro de tiempo, recursos y control de la concentración de calor, al tiempo que redulimitan la distorsión térmica y las tensiones residuales.

Sin embargo, es fundamental tener en cuenta los requisitos de diseño, realizar una inspección adecuada y seguir las normas y estándares aplicables.

Al aprovechar las ventajas de las soldaduras intermitentes de manera responsable, se puede lograr una soldadura eficiente y de alta calidad en una amplia gama de aplicaciones industriales.